ماشینکاری بهعنوان یکی از ارکان اصلی تولید قطعات صنعتی، شامل روشها و فناوریهای متعددی است که هرکدام مزایا، معایب و کاربردهای خاص خود را دارند. در میان این روشها، ماشینکاری CNC و ماشینکاری EDM (Electrical Discharge Machining) از پرکاربردترین و پیشرفتهترین روشها محسوب میشوند. این دو روش نه تنها مسیر تولید قطعات صنعتی را متحول کردهاند، بلکه با توجه به پیشرفت فناوری، هر روز کاربردهای جدیدی برای آنها کشف میشود. در این مقاله بهصورت جامع به مقایسه این دو روش، بررسی تفاوتها، مزایا و معایب هرکدام و همچنین کاربردهای صنعتی آنها میپردازیم.

معرفی ماشینکاری CNC

ماشینکاری CNC (Computer Numerical Control) یکی از متداولترین و پرکاربردترین روشهای تولید قطعات صنعتی است. در این روش، ابزارهای برشی با کمک کنترل عددی کامپیوتری هدایت میشوند و امکان اجرای عملیات پیچیده مانند تراشکاری، فرزکاری، سوراخکاری و برش با دقت بسیار بالا وجود دارد. CNC به دلیل سرعت، دقت و قابلیت تکرارپذیری بالا، بهطور گسترده در صنایع مختلف مورد استفاده قرار میگیرد. دستگاههای CNC با بهرهگیری از نرمافزارهای CAD/CAM توانستهاند فرآیند طراحی تا تولید را به صورت یکپارچه درآورند و همین امر باعث افزایش بهرهوری و کاهش خطای انسانی شده است.

ویژگیهای اصلی ماشینکاری CNC:

- دقت و سرعت بالا در تولید قطعات.

- قابلیت اجرای عملیات متنوع با استفاده از یک دستگاه.

- توانایی تولید انبوه قطعات مشابه با کیفیت یکسان.

- امکان ماشینکاری روی مواد مختلف از جمله فلزات، پلاستیکها و کامپوزیتها.

- قابلیت یکپارچهسازی با سیستمهای اتوماسیون و رباتیک.

معرفی ماشینکاری EDM

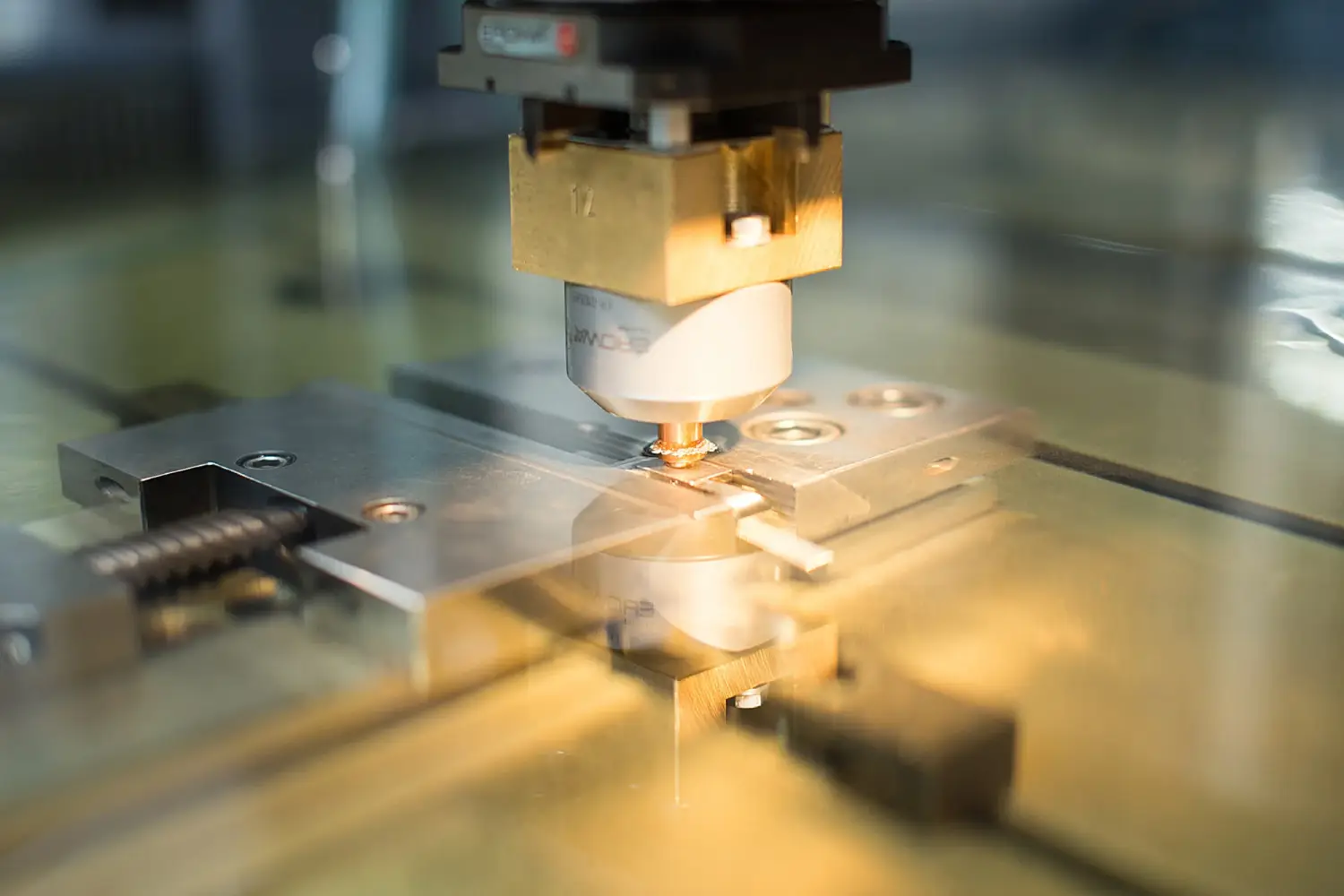

ماشینکاری EDM یا ماشینکاری تخلیه الکتریکی، یک روش نوین برای ماشینکاری مواد سخت و مقاوم است. در این فرآیند، از جرقههای الکتریکی برای حذف ماده از سطح قطعهکار استفاده میشود. این روش بهویژه برای ماشینکاری مواد رسانا و قطعاتی با اشکال پیچیده یا تلرانسهای بسیار دقیق کاربرد دارد. EDM به دلیل ماهیت غیرتماسی خود، در بسیاری از موارد که روشهای سنتی برش قادر به پاسخگویی نیستند، راهکار مناسبی ارائه میدهد.

ویژگیهای اصلی ماشینکاری EDM:

- قابلیت ماشینکاری قطعات با سختی بسیار بالا.

- امکان تولید هندسههای پیچیده و ظریف که با ابزارهای مکانیکی قابل انجام نیستند.

- عدم تماس مستقیم ابزار با قطعهکار، که باعث کاهش تنشهای مکانیکی میشود.

- مناسب برای ماشینکاری قالبها، حفرههای کوچک و قطعات حساس.

- کیفیت سطح بالا و قابلیت دستیابی به تلرانسهای میکرونی.

تفاوتهای کلیدی بین CNC و EDM

مقایسه CNC و EDM نیازمند درک دقیق از ماهیت فرآیندهای آنهاست. برخی تفاوتهای کلیدی این دو روش عبارتند از:

- روش حذف ماده: CNC از برش مکانیکی استفاده میکند، در حالی که EDM ماده را با تخلیه الکتریکی حذف میکند.

- نوع مواد قابل ماشینکاری: CNC میتواند روی طیف گستردهای از مواد کار کند، اما EDM فقط برای مواد رسانا مناسب است.

- دقت و تلرانسها: EDM قابلیت دستیابی به دقتهای بسیار بالا را دارد، بهویژه در ساخت قالبها و قطعات ظریف.

- سرعت تولید: CNC معمولاً سریعتر از EDM است، بهخصوص در تولید انبوه.

- هزینه تجهیزات و عملیات: EDM معمولاً هزینه بیشتری نسبت به CNC دارد، هم در خرید دستگاه و هم در هزینههای عملیاتی.

- تاثیر بر ابزار: در CNC ابزار در معرض سایش مکانیکی است، اما در EDM الکترود با نرخ متفاوتی فرسایش پیدا میکند.

مزایا و معایب ماشینکاری CNC

ماشینکاری CNC با وجود مزایای فراوان، محدودیتهایی نیز دارد که باید مورد توجه قرار گیرد.

مزایا:

- سرعت بالا در تولید.

- قابلیت تولید انبوه و تکرارپذیری دقیق.

- انعطافپذیری در طراحی و تولید قطعات مختلف.

- امکان کار روی مواد متنوع و مختلف.

- قابلیت ارتقا با نرمافزارهای مدرن و تکنولوژیهای جدید.

معایب:

- محدودیت در تولید اشکال بسیار پیچیده یا حفرههای ظریف.

- سایش ابزار به دلیل تماس مکانیکی با قطعهکار.

- مشکلات دفع حرارت در برخی مواد که ممکن است باعث تغییر خواص متالورژیکی شود.

- نیاز به نیروی انسانی ماهر برای برنامهنویسی و نگهداری.

مزایا و معایب ماشینکاری EDM

ماشینکاری EDM به دلیل ماهیت خاص خود، جایگاه ویژهای در صنعت دارد اما محدودیتهایی نیز دارد.

مزایا:

- دقت بسیار بالا و توانایی تولید هندسههای پیچیده.

- عدم نیاز به تماس مکانیکی بین ابزار و قطعه.

- مناسب برای مواد سخت و مقاوم مانند سوپرآلیاژها.

- کیفیت سطح بالا در بسیاری از کاربردها.

- امکان ایجاد حفرهها و کانالهای بسیار ظریف.

معایب:

- سرعت پایینتر نسبت به CNC.

- محدودیت به مواد رسانا.

- هزینه بالای تجهیزات و نگهداری.

- فرسایش الکترود که نیازمند تعویض مداوم است.

کاربردهای صنعتی CNC و EDM

کاربردهای این دو روش گسترده و متنوع است.

- CNC: در تولید قطعات خودرو، تجهیزات پزشکی، قطعات هوافضا، تجهیزات نفت و گاز، ابزارهای صنعتی، صنایع الکترونیک و حتی ساخت قطعات هنری و تزئینی.

- EDM: در ساخت قالبهای تزریق پلاستیک، قالبهای پرس، قطعات با اشکال پیچیده، قطعات نیازمند تلرانس بالا، ساخت حفرههای ریز برای صنایع پزشکی و تولید توربینهای گازی.

جمعبندی

CNC و EDM هرکدام نقش مهمی در صنعت مدرن ایفا میکنند. CNC به دلیل سرعت و قابلیت تولید انبوه، انتخاب اول برای بسیاری از صنایع است، در حالیکه EDM با دقت بالا و توانایی ماشینکاری اشکال پیچیده، در کاربردهای خاص برتری دارد. در بسیاری از موارد، ترکیب این دو روش میتواند بهترین نتیجه را فراهم کند. انتخاب بین CNC و EDM یا بهرهگیری ترکیبی از آنها، بستگی به نیاز پروژه، نوع ماده و سطح دقت مورد انتظار دارد. آینده ماشینکاری به سمت ادغام فناوریها، استفاده از هوش مصنوعی و کاهش هزینهها در کنار افزایش کیفیت حرکت میکند و CNC و EDM همچنان ستونهای اصلی این مسیر خواهند بود.