در دنیای مدرن تولید و مهندسی، ماشینهای CNC (کنترل عددی کامپیوتری) نقش مهم و غیرقابلانکاری در افزایش دقت، سرعت و کیفیت تولید قطعات صنعتی دارند. این ماشینها با بهرهگیری از سیستمهای کنترل هوشمند، امکان تولید انبوه قطعات پیچیده با دقت بالا را فراهم میسازند. آشنایی با اجزای اصلی ماشین CNC، برای اپراتورها، مهندسان طراحی و مدیران تولید بسیار ضروری است. در این مقاله به معرفی کامل اجزای ماشین CNC، وظایف هر بخش و نحوه عملکرد آنها پرداختهایم.

بخش اول: ساختار کلی ماشین CNC

ماشین CNC شامل چندین بخش مکانیکی، الکترونیکی و نرمافزاری است که به صورت هماهنگ با یکدیگر عمل میکنند. این بخشها عبارتاند از:

بدنه و اسکلت اصلی (Base & Frame)

بدنهی ماشین CNC نقش ستون فقرات آن را ایفا میکند. این بخش معمولاً از چدن یا فولاد سخت ساخته شده تا بتواند ارتعاشات را جذب کرده و پایداری بالایی در حین عملیات فراهم آورد. طراحی مناسب بدنه تأثیر مستقیمی بر دقت و طول عمر ماشین دارد.

محورهای حرکتی (Axes)

بیشتر ماشینهای CNC حداقل سه محور حرکتی دارند: X، Y و Z. در ماشینهای پیشرفتهتر مانند ماشینهای ۵ محوره، دو محور اضافی (A و B یا C) نیز وجود دارد. حرکت دقیق این محورها باعث ایجاد فرم نهایی قطعه میشود. هر محور به موتور سروو یا استپ مجهز است که با دقت کنترل میشود.

میز کار (Work Table)

میز کار محلی است که قطعه کار روی آن نصب میشود. این بخش بسته به نوع ماشین میتواند ثابت یا متحرک باشد. برای نصب قطعات از گیرههای مکانیکی یا سیستمهای وکیوم استفاده میشود.

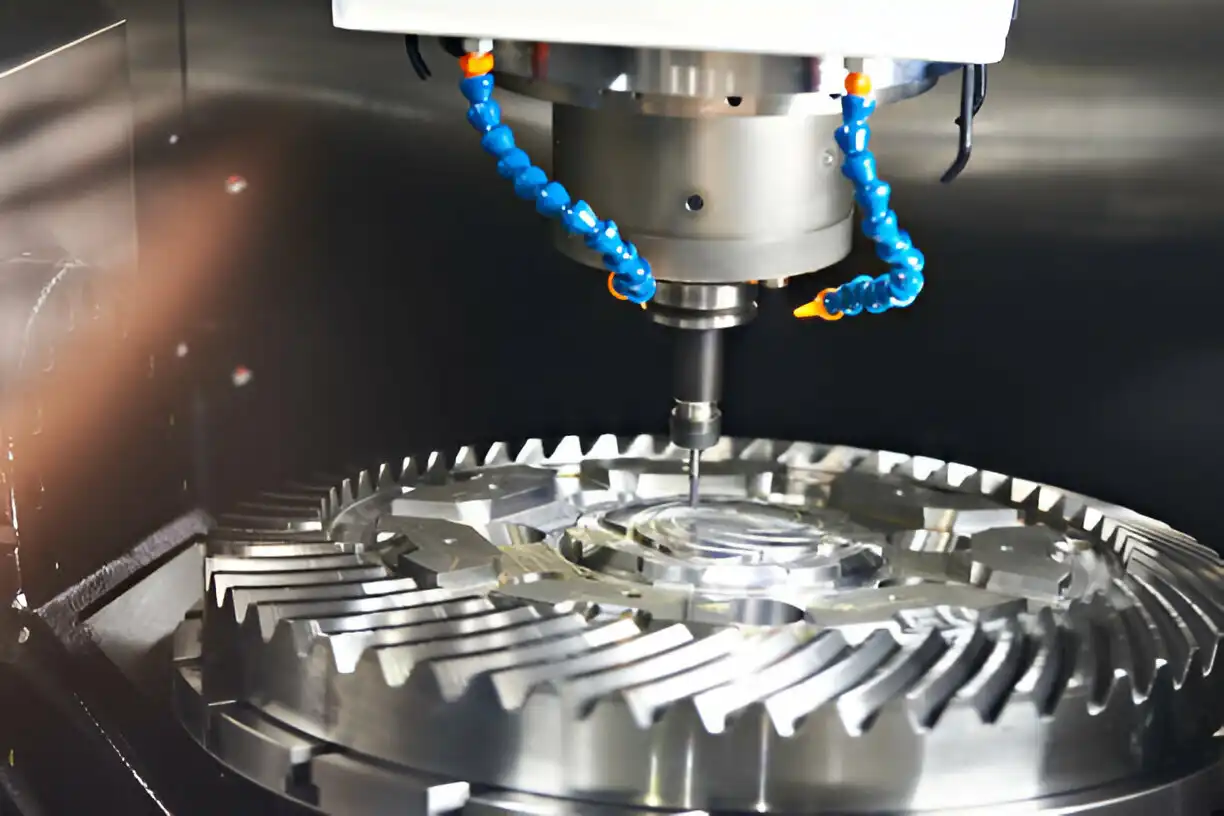

اسپیندل (Spindle)

اسپیندل یکی از اجزای کلیدی ماشین CNC است که ابزار برش را میچرخاند. سرعت چرخش اسپیندل بسته به جنس قطعه و نوع عملیات میتواند متغیر باشد. اسپیندلها در مدلهای با توان و دورهای مختلف طراحی میشوند.

ابزارگیر (Tool Holder)

ابزارگیر یا کولت بخشی است که ابزار برش را به اسپیندل متصل میکند. طراحی مناسب ابزارگیر تأثیر زیادی بر دقت ماشینکاری و کاهش خطا دارد. در ماشینهای مدرن، از سیستمهای تعویض خودکار ابزار استفاده میشود.

بخش دوم: سیستمهای کنترل و الکترونیکی

کنترلر CNC (CNC Controller)

کنترلر قلب تپندهی سیستم CNC است. این بخش دستورات را از نرمافزار دریافت کرده و به صورت سیگنالهای الکتریکی به موتورها و سایر اجزا ارسال میکند. کنترلرهای معروف شامل Fanuc، Siemens، Mitsubishi و Heidenhain هستند.

درایورها (Drivers)

درایورها سیگنالهای دریافتی از کنترلر را تقویت کرده و به موتورها ارسال میکنند. این بخش وظیفه کنترل دقیق موقعیت و سرعت را برعهده دارد.

موتورهای حرکتی (Servo/Stepper Motors)

برای حرکت دادن محورهای X، Y و Z از موتورهای سروو یا استپر استفاده میشود. سروو موتورها دقت و پاسخدهی بالاتری دارند و معمولاً در ماشینهای پیشرفتهتر استفاده میشوند.

پنل کنترل (Control Panel)

پنل کنترل شامل صفحه نمایش، دکمهها و سوئیچهایی است که اپراتور از طریق آن با ماشین ارتباط برقرار میکند. این پنل به کاربر اجازه میدهد تا برنامه را اجرا، متوقف یا پارامترها را تغییر دهد.

بخش سوم: اجزای جانبی و کمکی

سیستم خنککننده (Coolant System)

در عملیات ماشینکاری، گرمای زیادی تولید میشود. سیستم خنککننده با پاشش مایعات مخصوص، دما را کاهش داده و عمر ابزار و کیفیت سطح قطعه را افزایش میدهد.

سیستم روانکاری (Lubrication System)

روانکاری مناسب موجب کاهش اصطکاک و سایش بین اجزای متحرک شده و عمر ماشین را افزایش میدهد. این سیستم میتواند دستی یا اتوماتیک باشد.

سیستم جمعآوری براده (Chip Conveyor)

در حین برش، تراشههای فلزی یا پلاستیکی تولید میشوند که باید از ناحیه کاری دور شوند. سیستمهای نقاله براده این وظیفه را انجام داده و محیط کاری را تمیز نگه میدارند.

بخش چهارم: نرمافزارها و برنامهنویسی

نرمافزار CAD/CAM

طراحی قطعه با استفاده از نرمافزار CAD انجام میشود و سپس مسیر ابزار برش در نرمافزار CAM تعیین میگردد. خروجی این نرمافزارها معمولاً کد G است که توسط کنترلر خوانده میشود.

برنامهنویسی G-Code

G-Code زبان استاندارد برنامهنویسی ماشین CNC است. این کدها موقعیت ابزار، سرعت، عمق برش و سایر پارامترها را تعریف میکنند.

بخش پنجم: مزایای شناخت اجزای ماشین CNC

شناخت کامل اجزای CNC به کاربران کمک میکند تا:

- نگهداری ماشین را بهتر انجام دهند

- خرابیها را سریعتر تشخیص دهند

- فرآیندهای ماشینکاری را بهینه کنند

- دقت و کیفیت تولید را افزایش دهند

نتیجهگیری

ماشین CNC با اجزای مختلف خود، یکی از پایههای اصلی تولیدات صنعتی مدرن است. آشنایی با این اجزا نه تنها به بهرهوری بالاتر میانجامد، بلکه موجب کاهش خرابی، صرفهجویی در زمان و هزینه و افزایش کیفیت نهایی محصول نیز میگردد.

برای دریافت مشاوره تخصصی یا ثبت سفارش خدمات CNC، میتوانید از طریق واتساپ به شماره ۰۹۳۰۱۰۲۸۱۹۹ با کارشناسان شرکت مبین ماهان شرق (ایسامکو) در ارتباط باشید.