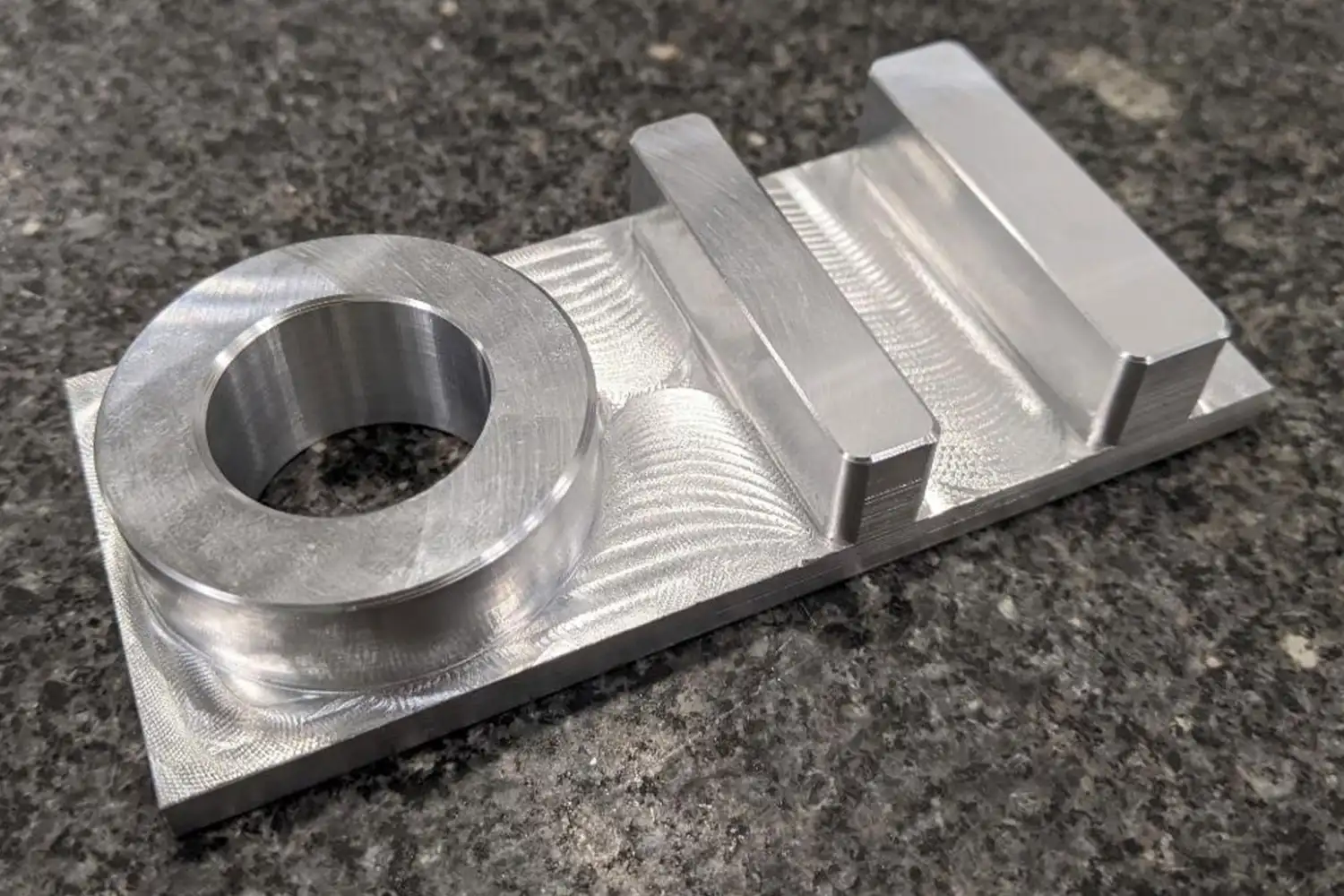

ماشینکاری استیل همواره بهعنوان یکی از پیچیدهترین و حساسترین فرآیندهای صنعتی شناخته میشود. استیل به دلیل ترکیب شیمیایی خاص و خواص مکانیکی ویژه خود، در برابر برش و تغییر شکل مقاومت بالایی دارد و همین موضوع، فرآیند ماشینکاری آن را با چالشهای متعددی مواجه میکند. در این مقاله به بررسی جامع ماشینکاری استیل، چالشهای موجود در این فرآیند و راهکارهای کاربردی برای دستیابی به کیفیت و بهرهوری بالا خواهیم پرداخت.

اهمیت ماشینکاری استیل در صنایع مختلف

استیل یکی از پرکاربردترین آلیاژها در صنایع مختلف است. از ساخت قطعات صنعتی سنگین گرفته تا تجهیزات پزشکی و ابزارهای دقیق، استیل نقشی کلیدی ایفا میکند. مقاومت به خوردگی، استحکام بالا و ظاهر زیبا باعث شده است که استیل در حوزههای متنوعی مانند خودروسازی، هوافضا، صنایع نفت و گاز، صنایع غذایی و تجهیزات پزشکی بهطور گسترده مورد استفاده قرار گیرد. توانایی ماشینکاری دقیق استیل به صنایع این امکان را میدهد که قطعاتی با طول عمر بالا و قابلیت اطمینان تولید کنند. این اهمیت تا حدی است که بسیاری از خطوط تولید بدون امکان ماشینکاری استیل، دچار توقف یا کاهش بهرهوری میشوند.

چالشهای ماشینکاری استیل

ماشینکاری استیل با وجود اهمیت بالای آن، با مشکلات و چالشهایی همراه است:

- سختی و استحکام بالا: سختی ذاتی استیل باعث میشود ابزارهای برشی به سرعت دچار سایش و لبپر شدن شوند. این موضوع به افزایش هزینه ابزار و کاهش راندمان تولید منجر میشود.

- چقرمگی و انعطافپذیری: خاصیت چقرمگی استیل منجر به تولید برادههای پیوسته و بلند میشود که میتواند به ابزار و قطعهکار آسیب برساند. در نتیجه نیاز به روشهای خاص برای مدیریت براده وجود دارد.

- گرمشدن بیش از حد: به دلیل هدایت حرارتی پایین استیل، حرارت ناشی از برش بهخوبی دفع نمیشود. این امر موجب کاهش طول عمر ابزار، تغییر خواص سطحی قطعه و کاهش کیفیت سطح نهایی میگردد.

- چسبندگی به ابزار (Built-Up Edge): در برخی شرایط، استیل تمایل دارد به سطح ابزار برش بچسبد. این پدیده ابعاد سوراخ یا سطح ماشینکاریشده را تغییر داده و نیاز به اصلاحات بعدی را افزایش میدهد.

- مصرف بالای انرژی: مقاومت زیاد استیل در برابر تغییر شکل نیازمند نیروی برشی بیشتری است. این مسئله مصرف انرژی ماشینآلات را بالا میبرد و هزینه تولید را افزایش میدهد.

راهکارهای ماشینکاری استیل

برای غلبه بر مشکلات ذکر شده، مجموعهای از راهکارها قابل استفاده است:

انتخاب ابزار مناسب

انتخاب ابزار برشی مناسب از مهمترین عوامل موفقیت در ماشینکاری استیل است. استفاده از ابزارهایی با پوششهای مقاوم مانند TiAlN و TiCN میتواند عمر ابزار را افزایش دهد. ابزارهای کاربیدی و سرامیکی نیز به دلیل مقاومت بالا در برابر حرارت و سایش، گزینههای محبوب برای برش استیل هستند. در برخی کاربردها استفاده از ابزارهای الماسی میتواند نتایج بینظیری در دقت و کیفیت سطح به همراه داشته باشد.

استفاده از کولانت و روانکنندهها

کولانتها نقش حیاتی در دفع حرارت و بهبود کیفیت سطح دارند. استفاده از روانکنندههای باکیفیت علاوه بر جلوگیری از چسبیدن براده به ابزار، باعث افزایش طول عمر ابزار میشود. سیستمهای خنککاری پرفشار در ماشینآلات مدرن میتوانند برادههای بلند را شکسته و از آسیب به ابزار جلوگیری کنند.

تنظیم پارامترهای برشی

تنظیم سرعت برش، عمق برش و نرخ پیشروی اهمیت زیادی در کیفیت نهایی دارد. سرعت بیش از حد بالا باعث افزایش حرارت و کاهش عمر ابزار میشود، در حالیکه سرعت بسیار پایین میتواند منجر به لرزش و کیفیت سطح پایین گردد. استفاده از نرمافزارهای شبیهسازی و آزمونهای عملی میتواند بهترین ترکیب پارامترها را برای هر نوع استیل مشخص کند.

طراحی صحیح مسیر ابزار

طراحی مسیر بهینه ابزار در ماشینکاری CNC میتواند بار مکانیکی وارد بر ابزار را کاهش دهد. استراتژیهای مدرنی همچون High Speed Machining یا Adaptive Machining امکان کاهش زمان ماشینکاری و افزایش کیفیت سطح را فراهم میکنند. طراحی صحیح مسیر همچنین مانع از تجمع براده و ایجاد آسیب به سطح قطعه میشود.

استفاده از ماشینآلات CNC پیشرفته

ماشینآلات CNC مدرن با دقت بالا و قابلیتهای پیشرفته کنترلی، امکان اجرای عملیات پیچیده روی استیل را فراهم میآورند. این دستگاهها با استفاده از سنسورهای دقیق، سیستمهای پایش لحظهای و کنترل هوشمند میتوانند عملکرد ابزار را بهینه کرده و از شکست یا سایش زودهنگام جلوگیری کنند.

کاربردهای قطعات استیل ماشینکاریشده

قطعات استیل ماشینکاریشده در حوزههای مختلف صنعتی به کار گرفته میشوند. در صنایع نفت و گاز، این قطعات در تجهیزات مقاوم به فشار و خوردگی نقش کلیدی دارند. صنایع غذایی به دلیل نیاز به مقاومت در برابر زنگزدگی، از استیل ضدزنگ برای تولید تجهیزات پردازش، بستهبندی و حملونقل مواد غذایی استفاده میکنند. در پزشکی، ایمپلنتها و ابزارهای جراحی دقیق نیازمند ماشینکاری با تلرانسهای بسیار کم هستند تا ایمنی و عملکرد آنها تضمین شود. همچنین در صنعت خودروسازی و هوافضا، استفاده از استیل ماشینکاریشده در تولید قطعاتی با مقاومت بالا در برابر شرایط سخت عملیاتی رواج دارد.

جمعبندی

ماشینکاری استیل فرآیندی چالشبرانگیز اما ضروری در بسیاری از صنایع است. با شناخت دقیق چالشها و اجرای راهکارهای مناسب، میتوان کیفیت تولید را ارتقا داد و هزینهها را کاهش داد. انتخاب ابزار با کیفیت، استفاده از سیستمهای خنککاری پیشرفته، تنظیم دقیق پارامترهای برشی و بهرهگیری از ماشینآلات مدرن از جمله عوامل کلیدی برای موفقیت هستند. سرمایهگذاری در فناوریهای نوین و آموزش نیروی انسانی متخصص نیز آینده ماشینکاری استیل را تضمین خواهد کرد و به صنایع کمک میکند تا در رقابت جهانی پیشرو باقی بمانند.